Цикл статей из учебного пособия «Технология производства молока и молочных продуктов» для подготовки специалистов по производству молока и молочных продуктов (кисломолочных, масла, сыра, консервов и др.), использованию побочных продуктов, полученных в процессе переработки молока.

В молочной промышленности применяют следующие термины и их определения.

Творог — кисломолочный продукт, произведенный с использованием заквасочных микроорганизмов лактококков или смеси лактококков и термофильных молочнокислых стрептококков и методов кислотной или кислотно-сычужной коагуляции белков с последующим удалением сыворотки путем самопрессоваиия и (или) прессования, и (или) центрифугирования, и (или) ультрафильтрации. Общее содержание заквасочных микроорганизмов в готовом продукте в конце срока годности должно составлять не менее 10() КОЕ в 1 г продукта.

Зерненый творог — молочный продукт, произведенный из творожного зерна с добавлением сливок и поваренной соли. Термическая обработка готового продукта, добавление консервантов и стабилизаторов консистенции не допускаются.

Творожная масса — молочный составной продукт, произведенный из творога с добавлением сливочного масла и (или) сливок, и (или) сгущенного молока с сахаром, и (или) сахаров, и (или) соли или без их добавлении, с добавлением немолочных компонентов нс в целях замены составных частей молока или без их добавления. Термическая обработка готового продукта, добавление консервантов и стабилизаторов консистенции не допускаются.

Творожный продукт — молочный продукт, молочный составной продукт или молокосодержащий продукт, произведенные из творога и (или) продуктов переработки молока в соответствии с технологией производства творога с добавлением молочных продуктов или без их добавления, с добавлением немолочных компонентов, в том числе немолочных жиров и (или) белков, или без их добавления, с последующей термической обработкой или без нее. Если в готовом молочном или молочном составном творожном продукте содержится не менее чем 75 % массовой доли составных частей молока и такие продукты не подвергались термической обработке и созреванию в целях достижения специфических органолептических и физико-химических свойств, в отношении таких продуктов используется понятие «творожный сыр».

Творожный сырок — молочный или молочный составной продукт, произведенный из творожной массы, которая формована, покрыта глазурью из пищевых продуктов или нс покрыта этой глазурью, массой нс более 150 г.

Сырок — творожный продукт, который формован, покрыт глазурью из пищевых продуктов или не покрыт этой глазурью, массой не более 150 г.

Продукт в зависимости от молочного сырья классифицируют (подразделяют) следующим образом:

• из цельного молока;

• нормализованного молока;

• обезжиренного молока;

• восстановленного молока;

• рекомбинированного молока;

• их смесей.

Для изготовления продукта применяют:

• молоко коровье не ниже 2-го сорта;

• молоко обезжиренное, полученное путем сепарирования молока коровьего;

• молоко цельное сухое обезжиренное;

• сливки из коровьего молока с массовой долей жира от 50 до 55 %, кислотностью нс более 13 °Т и полученные путем сепарирования молока коровьего;

• сливки сухие;

• масло сливочное несоленое;

• пахту, получаемую при изготовлении сладкосливочного масла;

• закваски жидкие МСТ, МСТ-«Каунасская», ТС, МТТ закваски жидкие и сухие МСТ, МТТ, состоящие из микроорганизмов лактококков или смеси лактококков и термофильных молочнокислых стрептококков;

• концентрат бактериальный сухой мезофильных молочнокислых стрептококков КМС-сух, БКт или концентрат жидкий;

• концентрат бактериальных сухой КМТС-сух, состоящий из смеси лактококков и термофильных молочнокислых стрептококков, или концентрат жидкий;

• фермент сычужный;

• порошок сычужный;

• пепсин пищевой говяжий;

• пепсин пищевой свиной;

• препараты ферментные;

• кальций хлористый кристаллический фармакопейный;

• кальций хлористый двуводный;

• воду питьевую.

Достаточно большое содержание в твороге полноценных и легко- усвояемых белков и жира обеспечивает высокую биологическую и пищевую ценность, позволяет использовать его для профилактики и лечения некоторых заболеваний печени, почек и сердечнососудистой системы. Находящиеся в твороге кальций, фосфор, магний, железо улучшают обмен веществ в организме человека, способствуют нормальной деятельности сердца, мозга и центральной нервной системы.

По содержанию массовой доли жира творог бывает жирный — от 1 до 18 % и нежирный. Применяется два способа производства творога: традиционный и раздельный.

По способу коагуляции белков молока творог бывает кислотный и кислотно-сычужный. Кислотный творог получают при использовании молочнокислой бактериальной культуры, а кислотносычужный — при применении молочнокислой бактериальной культуры с добавлением сычужного фермента и хлористого кальция. Применяют чистые культуры лактококков или смесь чистых культур лактококков и термофильных молочнокислых стрептококков в соотношении от 1,5 до 2,5:1. Кислотным способом готовят только обезжиренный творог, а жирный и полужирный кислотно-сычужным. Массовая доля белка в твороге должна быть от 14 до 16 % в зависимости от содержания жира.

Технологический процесс производства творога включает приемку сырья, составление нормализованной смеси, очистку, пастеризацию (78-80 °С, 20-30 с), охлаждение до температуры заквашивания (28-32 °С), заквашивание, сквашивание, дробление сгустка, отделение сыворотки, охлаждение и фасование.

В зависимости от массовой доли жира в твороге проводят нормализацию белка в цельном молоке. Для получения нежирного творога применяют обезжиренное молоко. Поступившее сырье для производства творога предварительно очищают.

Схема технологической линии производства творога традиционным способом показаны на рис. 8.6.

Рис. 8.6. Схема технологической линии производства творога:

1 — емкость для молока; 2 — балансировочный бачок; 3 — насос; 4 — сепаратор- очиститель; 5 — пластинчатая пастеризационно-охладительная установка; 6 — творожная ванна; 7 — пресс-тележка; 8 — охладитель для творога; 9 — автомат для фасования творога; 10 — заквасочник

Температура пастеризации молока при выработке всех видов творога должна быть 78-80 °С с выдержкой 20-30 с, так как при этой температуре уменьшается прочность белковых сгустков и повышается интенсивность отделения сыворотки от сгустка (усиливается синерезис). Пастеризованное молоко охлаждают до температуры скашивания (в теплый период года — до 28-30 °С, в холодный — до 30-32 °С). При кислотном способе в дальнейшем осуществляют сквашивание закваской на чистых культурах мезофильных лактококков в течение 6-8 ч. Для ускорения скашивание проводят при температуре 35-38 °С в течение 4,0-4,5 ч.

При кислотно-сычужном способе проводят выдержку заквашенного молока при температуре 32-35 °С. Перед этим для восстановления целевого равновесия, нарушенного при пастеризации молока, вносят 400 г безводного хлорида натрия на 1 т молока. В дальнейшем в молоко вносят сычужный фермент или пепсин, или ферментный препарат из расчета 1 г на 1 т молока. После внесения закваски, хлорида кальция и сычужного фермента молоко перемешивают и оставляют в покое до окончания сквашивания. Хлорид кальция под действием сычужного фермента способствует образованию плотного сгустка с хорошим выделением сыворотки. При кислотном способе кальциевые соли уходят в сыворотку, а при кислотно-сычужном они остаются в сгустке.

Готовность сгустка определяют по его кислотности и плотности. Сквашивание при кислотном методе продолжается 6-8 ч, при кислотно-сычужном — 4-6 ч. Для ускорения выделения сыворотки готовый сгусток разрезают специальными проволочными ножами на кубики. При получении нежирного творога кислотным способом разрезанный сгусток подогревают до 36-38 °С в течение 15-20 мин и затем сыворотку удаляют. При кислотно-сычужном методе разрезанный сгусток не подогревают, оставляя его в покос на 40-60 мин для интенсивного выделения сыворотки и нарастания кислотности. Для продолжения выделения сыворотки сгусток самопрессуется после розлива его в лавсановые мешки. Самопрессование продолжается не менее 1 ч. В дальнейшем творог под давлением прессуют до его готовности при температуре воздуха в помещении 3-6 °С. Охлажденный творог расфасовывают и упаковывают в пергамент, стаканчики из полимерных материалов.

При производстве творога традиционным способом нормализованное молоко сквашивают в аппаратах непрерывного или периодического действия. К аппаратам непрерывного действия относят многосекционный изготовитель и коагуляторы; периодического — творогоизготовители и творожные ванны. После сквашивания молока от образовавшегося сгустка отделяют сыворотку как в самих творогоизготовителях, так и в ваннах самопрессования.

При контроле качества готовых кисломолочных продуктов отбирают пробу в соответствии с ГОСТом от партии продукта и определяют органолептические показатели, температуру, кислотность, массовую долю жира и влаги (для творожных изделий, полуфабрикатов и паст). Массовую долю жира в кисломолочных продуктах определяют по анализам заквашенного молока. Периодически, но нс реже 1 раза в десять дней определяют содержание сахара в сладких и витамина С в витаминизированных продуктах. Количество наполнителей, вкусовых и ароматических веществ в продуктах определяют по фактической закладке.

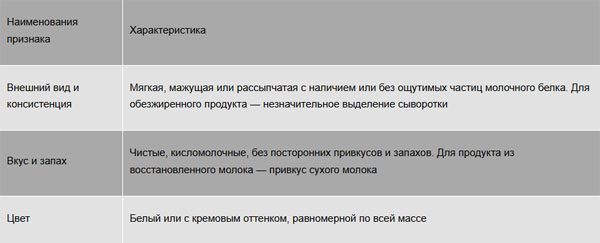

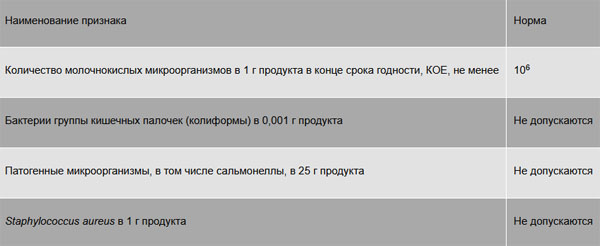

Требования к органолептическим, физико-химическим и микробиологическим свойствам приведены в табл. 8.12-8.14.

Таблица 8.12

Требования к творогу по органолептическим свойствам

Таблица 8.13

Требования к творогу но физико-химическим свойствам

Таблица 8.14

Требования к микробиологическим свойствам продукта

Микробиологический контроль заключается в проведении анализов молока, предназначенного для заквашивания (на наличие бактерий группы кишечной палочки), закваски, полуфабрикатов и готовой продукции. При производстве кисломолочных продуктов основную роль играют микроорганизмы закваски и пастеризованного молока. Они формируют органолептические, физико-механические и биохимические свойства готового продукта. Контроль качества при производстве кисломолочных продуктов осуществляется на основе действующих ГОСТов, Инструкции по микробиологическому контролю на предприятиях молочной промышленности, Инструкции по технохимическому контролю на предприятиях молочной промышленности и Санитарных правил и норм.

Срок годности продукта при температуре хранения 2-6 °С составляет не более 36 ч с даты изготовления. Хранение замороженного творога при температуре не выше -18 °С не должно превышать шесть месяцев, а при температуре не выше -25 °С — восемь месяцев. Температура при выпуске его с предприятия равна 6 + 2 °С, а для замороженного — не выше -18 °С.

РУП «Институт мясо-молочной промышленности» разработало линию для выработки непрерывным способом творога нежирного и полужирного методом кислотной коагуляции. Получаемый на этой линии творог характеризуется рассыпчатой структурой, без пороков мучнистости и крупитчатости, присущих творогу, произведенному на поточных линиях.

При раздельном способе сначала получают обезжиренное молоко и высокожирные сливки с массовой долей жира 50-55 %. Потом из обезжиренного молока изготавливают нежирный творог и смешивают его с высокожирными сливками. При получении творога раздельным способом сквашивание обезжиренного молока и образование сгустка осуществляют в емкостях, а для отделения сыворотки от творожного сгустка используют сепараторы. Этот способ по сравнению с традиционным является более эффективным. Как и при традиционном способе, нежирный творог, полученный кислотно-сычужной коагуляцией, прессуют до необходимой влажности, перетирают до однородной консистенции на вальцовке, перемешивают в месильной машине с пастеризованными и высокожирными сливками и направляют на фасовку.

Помимо творога производят различные творожные массы, сырки, торты, кремы и др. Сырьем для их изготовления является творог из пастеризованного молока, а для жирных изделий — творог и сливочная масса. Творожные изделия в зависимости от содержания жира делят на продукты с повышенным содержанием жира (20-25 %), жирные (15-17 %), полужирные (до 8 %) и нежирные. К продуктам с повышенным содержанием жира относят творожную массу, сырки особые, детские и глазированные.

Технологический процесс изготовления творожных изделий включает приемку сырья, подготовку компонентов, приготовление смеси, фасование, упаковывание и хранение. Например, глазированные сырки вырабатывают из творога с пониженным содержанием влаги. Подготовленную творожную массу охлаждают до 6-8 °С, формуют и покрывают глазурью, подготовленной на какао-масле при температуре 29-30 °С и на кондитерском жире при температуре 39-40 °С. После глазировки сырки охлаждают.

© интернет

◄ Вернуться в начало…

◄ Вернуться к статьям

Немного рекламы, которая возможно поможет развитию сайта…

31 октября, 2021

31 октября, 2021  malcovsky

malcovsky  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: