Цикл статей из учебного пособия «Технология производства молока и молочных продуктов» для подготовки специалистов по производству молока и молочных продуктов (кисломолочных, масла, сыра, консервов и др.), использованию побочных продуктов, полученных в процессе переработки молока.

При производстве питьевых молока и сливок предусматривается контроль качества исходного сырья, контроль качества при проведении технологической обработки (первичная, механическая, тепловая).

Готовую продукцию контролируют после ее выработки, розлива, упаковывания, маркирования и охлаждения. Пробы отбирают от каждой партии в соответствии с ГОСТ 26809-86 и передают в лабораторию для определения качества по органолептическим, физико-механическим, биохимическим и микробиологическим показателям по схеме контроля.

Качество пастеризованного молока контролируют по плотности, кислотности, содержанию массовой доли жира, вкусу и запаху, пробе на пастеризацию, бактериальной обсемененности, группе чистоты, фосфатазе и титру кишечной палочки (табл. 7.1, 7.2).

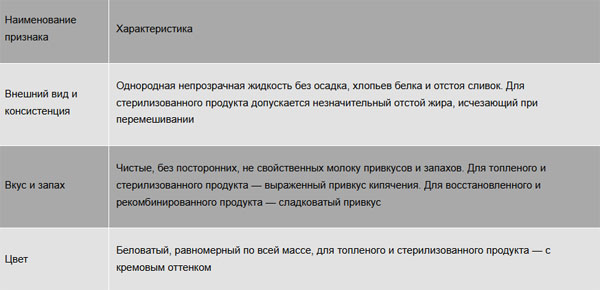

Таблица 7.1

Требования к органолептическим качествам питьевого молока

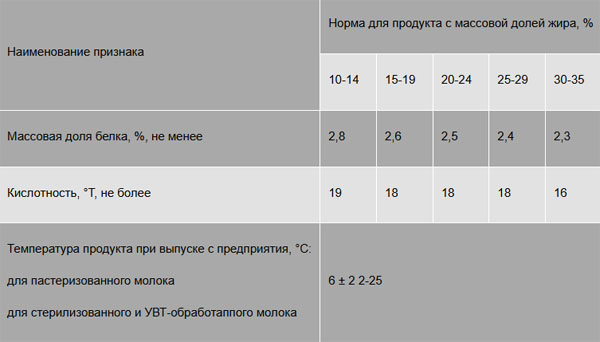

Таблица 7.2

Требования к физико-химическим свойствам питьевого молока

Кислотность пастеризованного молока должна быть не более 21 °Т, группа частоты — не ниже 1-го класса. На каждую партию оформляют удостоверение качества и безопасности продовольственного сырья и пищевых продуктов.

Сливки питьевые по органолептическим свойствам должны соответствовать требованиям, указанным в табл. 7.3.

Продукт по физико-химическим свойствам должен соответствовать требованиям, указанным в табл. 7.4.

Таблица 7.3

Требования к органолептическим свойствам сливок

Таблица 7.4

Требования к физико-химическим свойствам сливок питьевых

Микробиологические показатели питьевого молока и сливок контролируют в одной единице транспортной или потребительской тары, отобранной из партии.

В пастеризованном молоке и сливках определяют общее количество бактерий (ОКБ) и бактерий группы кишечных палочек (БГКП) выборочно, не реже раза в пять дней. Ежедневно определяют правильность режима пастеризации и ее эффективность. Последнюю контролируют не реже раза в десять дней. При этом следует учитывать, что эффективность работы пастеризационно-охладительной установки может быть различной в зависимости от момента отбора проб, т.е. в начале, середине и конце работы. Следовательно, эффективность пастеризации необходимо контролировать в различные периоды работы пастеризационно-охладительной установки. При производстве стерилизованного молока и сливок может нарушиться режим стерильности, что приведет к обсеменению продукта микрофлорой, снижению качества и порче. Причинами нарушения стерильности при одноступенчатой стерилизации молока и сливок в потоке с последующим асептическим розливом могут быть: нарушение асептики розлива, герметичности, некачественная санитарная обработка асептического участка линии от стерилизационной установки до промежуточной емкости, недостаточная стерилизация упаковочного материала из-за уменьшения количества раствора пероксида водорода ниже требуемого значения, приготовления его на водопроводной воде и др.

Контроль качества готовой продукции при производстве стерилизованного молока проводят не реже 2-3 раз в неделю. Все отобранные для контроля образцы продукта должны отвечать требованиям промышленной стерильности. Если в выборке обнаружен хотя бы один нестерильный образец, то последующий контроль осуществляют до тех пор, пока в течение трех последних суток все образцы, взятые для контроля, не будут стерильными.

© интернет

◄ Вернуться в начало…

◄ Вернуться к статьям

Немного рекламы, которая возможно поможет развитию сайта…

20 октября, 2021

20 октября, 2021  malcovsky

malcovsky  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: