Цикл статей из учебного пособия «Технология производства молока и молочных продуктов» для подготовки специалистов по производству молока и молочных продуктов (кисломолочных, масла, сыра, консервов и др.), использованию побочных продуктов, полученных в процессе переработки молока.

К группе рассольных сыров относят «Сулугуни» и «Брынзу».

Для производства рассольных сыров используют лактококки для сыров с низкой температурой второго нагревания и мезофильные молочнокислые палочки. Созревание и хранение этой группы сыров происходит в растворе соли с массовой долей хлорида натрия. Рассольные сыры отличаются остросоленым вкусом (массовая доля хлорида натрия — 4-7 %) и повышенной массовой долей воды (47-53 %). Сыры не имеют корки. Формование сыров производят наливом или насыпью сырного зерна в формы. Самопрес- сование длится 6-8 ч.

Сыр «Сулугуни» вырабатывают из коровьего молока кислотностью 20-21 °Т. Свертывание молока проводят при температуре 31-35 °С в течение 30-35 мин. Второе нагревание проводят при температуре 32-37 °С в течение 10-15 мин. При установлении температуры свертывания 36-37 °С второе нагревание не проводят.

Особенности технологии производства «Сулугуни» — чеддеризация сырной массы до кислотности 140-160 °Т и ее дальнейшее плавление. После достижения готовности сырного зерна образовавшийся пласт выдерживают под слоем сыворотки при температуре 28-32 °С в течение 2-3 ч до нарастания кислотности сырной массы до pH 4,9-5,1.

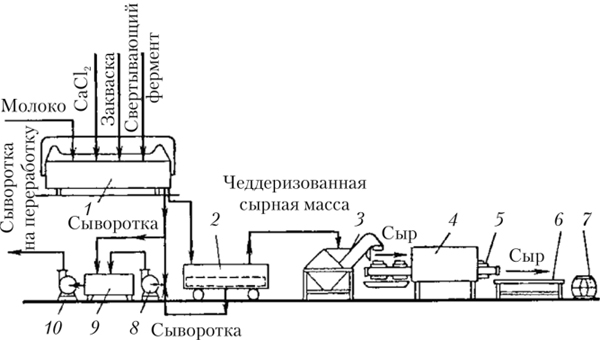

Расплавленную готовую сырную массу после нагревания до 90-95 °С течение 1-2 мин выкладывают на стол и формуют. Сформованные головки в формах подают на охлаждение в камеру с температурой 6-12 °С. После этого сыр солят в водном или сывороточном рассоле 16-20%-ным хлоридом натрия при температуре 8-10 °С в течение 12-18 ч. Продолжительность посолки — до трех суток, срок созревания — пять суток. Схема технологической линии производства сыра «Сулугуни» приведена на рис. 10.5.

Рис. 10.5.Схема механизированной технологической линии производства сыра «Сулугуни»:

1 — аппарат для выработки сырного зерна; 2 — ёмкость для чеддеризации; 3 — установка для дробления, плавления сырной массы и формирования головок сыра; 4 — охладитель; 5 — сырная форма; 6 — стол; 7 — бочка с рассолом; 8, 10 — насосы; 9 — ёмкость для сыворотки

Масса головок сыра составляет 1,0-1,5 и 0,3-0,8 кг с содержанием влаги не более 50 %, жира в сухом веществе — не менее 45 %. Срок реализации сыров в торговой сети должен быть не более пяти суток.

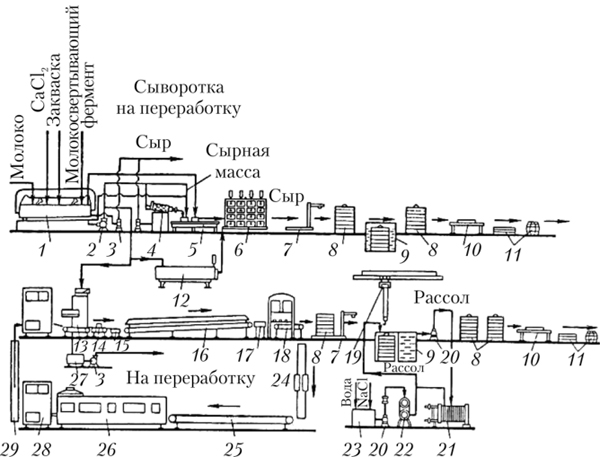

«Брынзу» получают из овечьего, козьего и коровьего молока. Для свертывания в молоко кислотностью 18-20 °Т вносят хлорид кальция и 0,7-1,5 % бактериальной закваски для сыров с низкой температурой второго нагревания. Молоко свертывают сычужным ферментом или пепсином в течение 40-70 мин при температуре 28-33 °С. Сырную массу формуют насыпью при температуре 15-16 °С в течение 4-5 ч. Ее солят в течение 23-25 суток в 18-20 %-ном рассоле температурой 8-12 °С. Затем «Брынзу» упаковывают в деревянные бочки, заливают 18%-ным рассолом и оставляют на созревание при температуре 8-10 °С. Схема технологической линии производства «Брынзы» представлена на рис. 10.6.

Рассольные сыры хранят в бочках с рассолом концентрацией 16-18 % при температуре не выше 8 °С. «Брынзу» хранят до 75 суток.

Рис. 10.6. Схема технологической линии производства «Брынзы»:

1 — аппарат для выработки сырного зерна; 2 — насос для сырного зерна; 3 — насос для сыворотки; 4 — отделитель сыворотки барабанного типа; 5 — стол для формирования и самопрессования; 6 — пневманический пресс; 7 — весы; 8 — контейнер; 9 — бассейн; 10 — стол; 11 — тара; 12 — аппарат для формирования сырной массы; 13 — унифицированная установка для формирования и дозирования сырной массы; 14 — групповая форма; 15 — механизм загрузки форм на прессы; 16 — пресс для рассольных сыров; 17 — механизм выгрузки форм из пресса; 18 — машина для освобождения сыра из групповых форм; 19 — тельфер; 20 — насос; 21 — пластинчатая охладительная установка; 22 — трубчатая пастеризационная установка; 23 — емкость; 24 — устройство для подъема вставок групповых форм; 25 — конвейер-накопитель; 26 — машина для мойки и санитарной обработки сырных форм; 27 — емкость для сбора сыворотки; 28 — вертикальный накопитель для групповых форм; 29 — конвейер продольной подачи форм

Дефекты рассольных сыров. В основном дефекты обусловлены качеством рассола и скоростью просаливания сыра.

Незрелый сыр характеризуется невыраженным вкусом и свободно выделяющейся влагой на разрезе. Для избежания порока необходимо усилить молочнокислое брожение. Температура первоначального рассола должна быть не ниже 10-15 °С в течение 15-20 суток.

Кислый вкус появляется при недостаточно плотном укладывании сыра в тару и при нарушении соотношения сыр : рассол.

Сухая консистенция бывает у сыров с низким содержанием влаги и жира.

Ослизлая поверхность появляется на поверхности, которая содействует набуханию сыра и образованию рыхлого наружного слоя.

Посерение сырного теста возникает па поверхности сыра в виде грязного или синеватого оттенка. Для избежания порока сыра следует хранить его при температуре -5 °С и в рассоле при pH 5,2.

© интернет

◄ Вернуться в начало…

◄ Вернуться к статьям

Немного рекламы, которая возможно поможет развитию сайта…

17 октября, 2020

17 октября, 2020  malcovsky

malcovsky  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: